软件与服务

一、简介

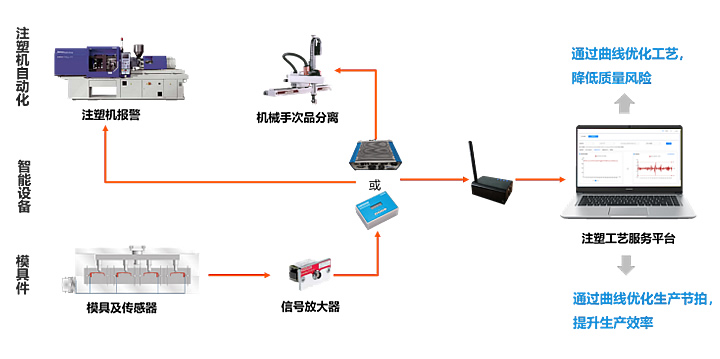

注塑工艺服务平台以注塑工艺一致性为切入点,以产品质量管控为目标,以注塑过程中的模腔内部压力和温度为核心数据,简化物联智能设备的连接复杂性,提高数据的采集和响应速度,实现注塑产品生产过程中关键数据的全程采集和监控,从而严格管理注塑生产过程中的产品质量,降低生产异常风险。

二、应用价值

(1)高效试模、快速移模

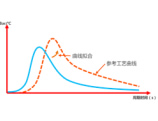

通过曲线实时监测模腔压力、温度数据曲线,试模人员可根据曲线所反应的情况,调整生产工艺,快速找到生产高质量合格产品的生产工艺。

移模人员可利用保存在系统中的参考曲线,通过曲线拟合快速找到生产高质量合格产品的生产工艺。

(2)生产全过程管理与回溯

管理员可了解产品从设计到试模到量产的全过程,并且可以做到全程数据可回溯。

操作员实时监控生产全过程,并且可以与生产装置、报警装置相连接,自动剔除次品。

(3)质量保障从事后检测到过程监测

对生产过程做实时监测,覆盖每个成品,发现问题可立即进行检查和处理,避免整批次产品异常。

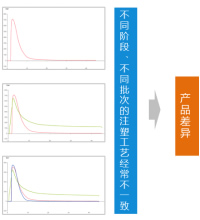

(4)工艺一致性分析

不同阶段、不同批次的工艺不一致,导致的产品差异。可通过工艺曲线的拟合,快速找到一致工艺。同时,可通过大数据分析自动判断是否调整了工艺,并及时报警。

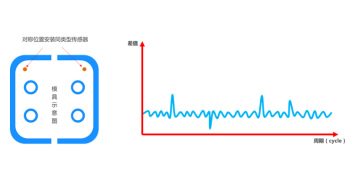

(5)模具验证分析

在对称模具的对称位置,结合模流分析安装同类型传感器(压力、温度),通过大数据分析,自动判断模具的平衡性。同时,曲线数据可提供给模具设计人员参考,优化模具设计。

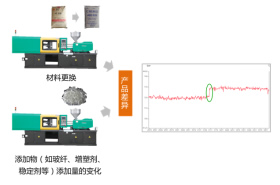

(6)生产波动分析

原材料变化、添加物变化,导致产品差异。可通过大数据分析,发现监测曲线的异常,自动判断生产波动的异常变化。